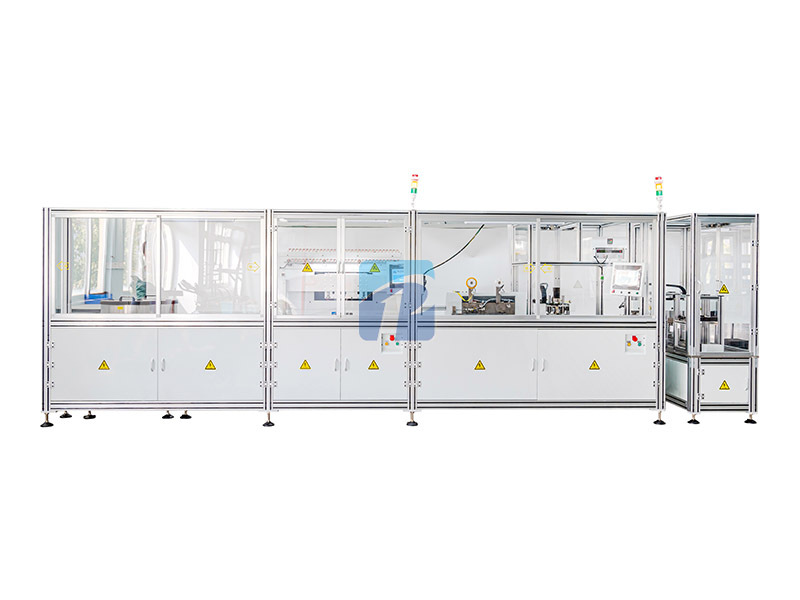

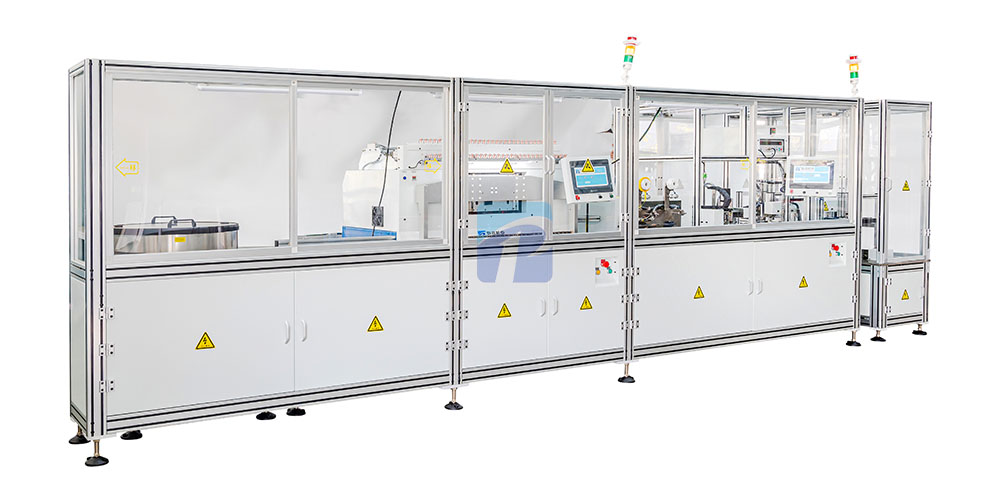

Ganap na Awtomatikong Magnetic Coil Production Line

Ang SIPU Fully Automatic Magnetic Coil Production Line ay isang makabagong solusyon na idinisenyo para sa high-efficiency at high-precision na pagmamanupaktura ng magnetic coils. Ang ganap na automated system na ito ay nagsasama ng mga advanced na teknolohiya upang i-streamline ang buong proseso ng produksyon, mula sa paikot-ikot at paghihinang hanggang sa pagsubok at packaging. Sa mga feature tulad ng precision servo control, user-friendly na mga interface, at versatile compatibility, ang production line na ito ay perpekto para sa manufacturing coils na ginagamit sa electronics, automotive, industrial equipment, at renewable energy applications. Ang awtomatikong operasyon ng coil production line ay nag-aalis ng pangangailangan para sa manu-manong paggawa, na nagbibigay-daan para sa isang streamlined at mahusay na proseso ng produksyon.

- impormasyon

Ganap na Awtomatikong Magnetic Coil Production Line

Pagpapakilala ng makina

Ang SIPU Ganap na Awtomatikong Magnetic Coil Production Line ay isang mataas na katumpakan, modular na sistema ng pagmamanupaktura na idinisenyo para sa mass production ng mga electromagnetic na bahagi. Hindi tulad ng mga single-purpose machine, ang maraming nalalaman na platform na ito ay nagsasama Pin Insertion, Winding, Soldering, Taping, at Testing sa isang tuluy-tuloy na daloy ng trabaho.

Magnetic Coil Winding Machine Application Areas

Ang aming makina ay katugma sa isang malawak na hanay ng mga istruktura ng bobbin at mga uri ng wire, na nagsisilbi sa mga pangunahing industriya:

1. Industriya ng Sasakyan (Mga Kritikal na Bahagi ng Kaligtasan) Ignition Coils: Tumpak na layering para sa mataas na boltahe na output. Mga Coils ng ABS: Anti-lock braking system sensor coils. Fuel Injector Coils at Solenoid Coils. 2. Industrial Automation at Fluid Control

Relay at Contactor Coils: High-speed winding para sa power switching component. 3. Mga Bahagi ng Acoustic (Industriya ng Tagapagsalita) Voice Coils (VCM): Precision winding para sa mga speaker, headphone, at buzzer. 4. Power at Electronics Inductor Coils: Karaniwang mode choke at power inductors. Stator Coils: Para sa mga brushless motor at stepper motor.

Isang Anim na Hakbang na Automated na Proseso

Hakbang 1:Matalinong Pagpapakain(Diin sa Proteksyon)

Gumagamit ang system na ito ng custom-designed vibrating track para sa awtomatikong pag-uuri at pagpapakain ng mga spool. Pinipigilan ng makinis na disenyo ng conveyor ang mga gasgas, pagprotekta sa mga hilaw na materyales at pagbabawas ng basura bago ang produksyon.

Hakbang 2:Precision Pin Insertion(Katumpakan sa Antas ng Micron)

Ang mga terminal ay ipinapasok nang may katumpakan sa antas ng micron, na sumusuporta sa mga kumplikadong L-shapes at 90° na baluktot. Tinitiyak nito ang perpektong pagkakahanay ng pin, pinapagana ang maaasahang paghihinang at pinipigilan ang mga pagkabigo pagkatapos ng pagpupulong.

Hakbang 3:32-Spindle High-Speed Winding(Punong Proseso)

Nilagyan ng 32 synchronous shafts (maximum speed 20,000 RPM) at isang aktibong servo tensioner.

Malapad na Saklaw: Hinahawakan ang mga wire mula 0.02mm (sensors) hanggang 0.45mm (solenoids).

Pagganap: Nakakamit ang perpektong orthogonal winding (walang gap), sumusuporta sa throughput hanggang 4,000 piraso/oras, at nagpapanatili ng mga stable na inductance value.

Hakbang 4:Awtomatikong Pagwawakas(Paghihinang at )

Paghihinang: Ang mga lead ay nilulubog sa flux at solder bath upang matiyak ang matibay na solder joint nang hindi natutunaw ang plastic coil frame.

Hakbang 5:Pinagsamang Kontrol sa Kalidad(Zero Defects)

Lahat ng may sira na bahagi ay tinatanggihan. Ang mga built-in na tester ay sumusukat sa resistensya (R) at makatiis ng boltahe. Awtomatikong tinatanggihan at inilalagay sa magkahiwalay na mga basurahan ang mga hindi sumusunod na bahagi, na tinitiyak ang 100% na pagkakaayon ng produkto.

Hakbang 6:Matalinong Pag-unload

Ang mga natapos na coil ay awtomatikong ibinababa sa mga blister tray o conveyor belt. Ang automated na prosesong ito ay nagpapaliit ng pinsala at nagpapabilis sa panghuling proseso ng packaging.

Mga Pangunahing Tampok at Kalamangan

•Deeply Customized (Tailor-Made) na Solusyon:

Hindi tulad ng mga generic na karaniwang makina, ang linya ng produksyon na ito ay partikular na ginawa para sa iyonatatanging produkto(hal., Relay o Solenoid Coils). Ang bawat istasyon—mula sa pagpapakain hanggang sa paghihinang—ay na-optimize para sa iyong partikular na istraktura ng bobbin at mga kinakailangan sa proseso. Tinitiyak ng dedikadong disenyong ito ang pinakamataas na katatagan at zero-defect na output para sa mass production.

• High-Speed Servo System:

Ang lahat ng axes (X/Y/Z) ay pinapatakbo ng Panasonic/Mitsubishi Servo Motors, na tinitiyak ang maayos na paggalaw at mataas na repeatability kumpara sa mga pneumatic cylinder.

• Active Tension Control:

Nilagyan ng proprietary Servo Tensioners ng SIPU, ang makina ay aktibong nagpapakain ng wire upang maiwasan ang pagkabasag, na kritikal kapag nagpapaikot-ikot ng 0.02mm fine wires para sa ABS o Voice coils.

• Handa sa Industriya 4.0:

Ang sistema ng PLC ay maaaring mag-imbak ng hanggang 1000 mga recipe ng produkto. Sinusuportahan nito ang pagsasama ng MES/ERP, na nagpapahintulot sa mga tagapamahala ng produksyon na subaybayan ang output at mga rate ng ani nang malayuan.

Teknikal na Parameter

| Modelo | SPBZ23-A3B32J |

| Bilang ng Spindle | 32 Spindle |

| Spindle Pitch(mm) | 31.5mm |

| Bilis ng Spindle(rpm) | Max.20000rpm (CW/CCW) |

Pinakamataas na Distansya sa Paglalakbay | X-Axis 110mm (Harap/Likod) |

| Y-Axis 110mm (Kaliwa/Kanan) | |

| Z-Axis 80mm (Pataas/Pababa) | |

| Controller | EtherCAT o RTEX controller |

| Wire Range(mm) | 0.02-0.10mm |

| Pinagmumulan ng kuryente | AC380V 3P 50HZ o AC200V 3P 50/60HZ |

| kapangyarihan Pagkonsumo | 5KW |

| Presyon ng hangin (Mpa) | 0.45Mpa~0.65Mpa |

| Laki ng Machine (mm) | 6000(W)×2500(D)×1800(H)mm |

| Timbang ng Machine (KG) | Mga 2000KG |

Pagpipilian | 1.Wire twister |

| 2. pamutol | |

| 3.Awtomatikong paglo-load at pagbabawas | |

| 4.Pagbabalat ng aparato | |

5.Electrical tensioner |

FAQ

Q1:Maaari bang gumawa ang production line na ito ng iba't ibang uri ng coils (hal., paglipat mula sa Solenoid patungo sa Voice Coils)?

A: Dahil ito ay isang ganap na awtomatikong high-speed na linya, idinisenyo namin ito bilang isang nakatuong solusyon para sa isang partikular na serye ng produkto upang matiyak ang pinakamataas na katatagan at kahusayan (4,000 PCS/H).

Habang ang paikot-ikot na teknolohiya ay ibinabahagi, ang pisikal na paghawak ng mga mekanismo para sa isang Solenoid Coil at isang Voice Coil ay ibang-iba. Samakatuwid, hindi namin inirerekomenda ang pagpapatakbo ng iba't ibang produkto sa parehong linya. Gayunpaman, para sa mga coil na may parehong istraktura ngunit magkakaibang mga sukat, ang paglipat ng produksyon ay posible sa pamamagitan ng pagpapalit ng mga tooling fixture.

Q2: Ang aking coil ay nangangailangan ng espesyal na pagproseso tulad ng insulation taping o CCD inspection. Maaari mo bang isama ito?

A: Oo. Bilang isang tagagawa na hinimok ng engineering, maaari naming i-customize ang layout ng linya. Maaari naming isama ang Automatic Taping Stations (para sa insulation), CCD Visual Inspection (para sa soldering checks), o kahit na Robotic Palletizing stations batay sa iyong mga partikular na teknikal na kinakailangan.

Q3: Paano pinangangasiwaan ng makina ang mga may sira na produkto sa panahon ng mass production?

A: Nagtatampok ang makina ng isang matalinong sistema ng pag-uuri. Sinusuri ng pinagsamang tester ang Resistance, Inductance, at Voltage sa real-time. Kung ang isang coil ay nabigo sa anumang pagsubok, ang system ay awtomatikong iruruta ito sa isang hiwalay na Reject Bin (NG slot), na tinitiyak na 100% lamang ang mga kuwalipikadong produkto ang umabot sa yugto ng pag-iimpake.